Eliminación de tóxicos en la fabricación de joyería

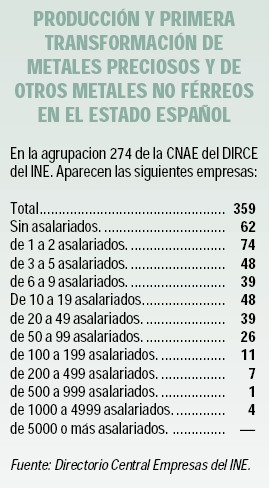

Una empresa de fabricación de joyas logra eliminar la utilización de dos sustancias tóxicas (tricloroetileno y Freón) y cesar la emisión de otras (ácido nítrico, ácido sulfúrico y cianuro). Como resultado de esta iniciativa, además de reducir los riesgos laborales y medioambientales, la empresa ha reducido la cantidad de residuos peligrosos que genera, así como el consumo de sustancias peligrosas, con el consecuente ahorro monetario.La empresa logró eliminar el TCE y el freón y redujo en un 90% el cianuro. La empresa de 125 trabajadores/ as está especializada en la fabricación de joyas (cadenas, etc.) de plata, oro y chapadas en oro. Las operaciones de la empresa abarcan el diseño y producción de cadenas, la fabricación de piezas planas y cilíndricas, la producción de cuentas y cadenas, y la soldadura, recubrimiento y ensamblaje de joyas acabadas. A mediados de los años 80, esta empresa instaló un circuito cerrado para la recuperación de los recubrimientos del oro y del cobre. Esta inversión evitó en su momento que la empresa tuviera que instalar un sistema muy caro de tratamiento de aguas residuales, lo que le supuso un ahorro de más de $100.000 en costes (14.200.000 pesetas al cambio medio 1985-1987) y un adicional coste operacional de $140.000 al año (19.880.000 pesetas al cambio medio 1985-1987). REDUCCIÓN DEL USO DE SUSTANCIAS TÓXICAS Tricloroetileno (TCE): El TCE se utilizaba como desengrasante para limpiar el residuo de la operación de pulido. La empresa venía utilizando una media de 9 bidones de 208 L al año. El TCE causa dermatitis, alteraciones hereditarias, daños neurológicos y respiratorios e irritación de piel y mucosas. Además el TCE es un compuesto orgánico volátil que contribuye a la formación de ozono troposférico o ambiental. La empresa comenzó a utilizar productos de base acuosa, en particular un producto denominado comercialmente como 815 QR. Este cambio ha supuesto un abaratamiento en costes de adquisición del producto de $150 al año (18.750 pesetas al cambio de 1995), a los que habría que añadir los $1,100 anuales (137.500 pesetas al cambio de 1995) en tasas administrativas al dejar de declarar a las autoridades la utilización del producto tóxico. Las ventajas para la salud de los trabajadores/as y para el medio ambiente son claras al haberse eliminado una fuente de riesgo. Freón1: La eliminación del uso del Freón, en esta empresa se trataba de un clorofluorocarbono (CFC) que degrada la capa de ozono y que debía eliminarse antes de final de 1995. En lugar de sustituir el CFC, que se utiliza para el secado, por otro halógeno, se instaló un sistema eléctrico de secado por aire caliente a alta presión. Hay diversos tipos de Freón (también conocidos como halones o Rxxx), por ejemplo, el Freón 12B1 (también se conoce como bromoclorodifluorometano, Halón 1211 o R12B1), Freón 13B1 (bromotrifluorometano, Halón 1301), o Freón 14 (tetrafluoruro de carbono, Halón 14). Por lo general, los principales riesgos de los freones son el deterioro de la capa de ozono, aunque también en espacios confinados pueden producir asfixia, irritar la piel y mucosas o causar pérdida del conocimiento. El coste total de la sustitución del secador fue de $9.500 (1.187.500 pesetas al cambio de 1995). Previo al cambio, la empresa consumía 1.249 L al año de Freón a un coste anual de $29,187 (3.273.375 pesetas al cambio de 1995). Desde ese momento, el precio del Freón ha seguido aumentando. Los costes de operación del secador son de $350 al año(43.750 pesetas al cambio de 1995). Cianuro: El cianuro se utiliza para el recubrimiento abrillantador de las piezas. En el proceso tradicional, las cestas con cuentas de metal precioso se procesan en una solución concentrada de peróxido de cianuro. Cuando la solución se agota el metal precioso se extrae de la solución y se gestiona el cianuro por el sistema convencional. De forma general, los compuestos de cianuro son muy tóxicos y de acción rápida. La exposición aguda puede causar, según la concentración, desde vértigos y náuseas hasta el coma profundo. La intoxicación crónica, por ejemplo en baños electrolíticos, puede causar fatiga, alteraciones de los sentidos del olfato y del gusto, vómitos o alteraciones de la función tiroidea, como por ejemplo se ha constatado en los trabajadores/ as expuestos en los procesos de recuperación de la plata. Tras estudiar diversas alternativas, se determinó que la mejor forma de reducir el uso de cianuro es reemplazando el proceso anteriormente descrito por un proceso de templado, que obtendría el mismo brillo y limpieza en las superficies de oro. La empresa pudo aprovechar parte de la maquinaria existente. Por otro lado, el cambio no supuso la utilización de nuevas sustancias químicas. Este nuevo proceso no sirve para todas las piezas de joyería, pero ha permitido que la empresa reduzca el consumo de cianuro de forma considerable. Ácidos nítrico y sulfúrico: La empresa decidió reutilizar los ácidos agotados para ajustar el pH (grado de acidez) utilizándolos en el proceso de neutralización de las aguas residuales. Estos ácidos causan toxicidad respiratoria, irritación de la piel y las mucosas y erosión dental, además de daños al medio ambiente tanto si se liberan a la atmósfera como si vierten al agua o al suelo. Otros esfuerzos de prevención de la contaminación: Tras comprobar la eficacia de los circuitos cerrados de oro y cobre, la empresa decidió instalar un sistema de recuperación de la plata. Desde la instalación de este sistema, la empresa ahorró una media de $6,100 al año (762.500 pesetas). Por otro lado, tras realizar una revisión del proceso de producción, se descubrió que la solución y el baño de níquel podían ser eliminados por completo. La recuperación del rodio también se hizo posible a partir del sistema de depuración de aguas residuales para ser vendido como chatarra, lo que contribuyó a una reducción en la generación de lodos. En el momento de publicar este estudio, la empresa únicamente vertía agua y aceites. Otras medidas fueron la sustitución del gas utilizado en los procesos de soldadura y el reciclado de jabones en diferentes puntos de la instalación. RESULTADOS Este programa de actuación medioambiental llevado a cabo durante ocho años ha permitido que la empresa logre importantes reducciones en el consumo y emisión de sustancias tóxicas: eliminación de 1.874 L de TCE y de 1.249 L de freón al año, la reducción del 90% del cianuro y el cese de emisión del ácido nítrico y ácido sulfúrico. Como resultado de estas actuaciones la actividad de la empresa ha sido reclasificada para ser un muy pequeño productor de residuos peligrosos. Los riesgos de salud laboral han disminuido significativamente. Además, ha logrado ahorrar miles de dólares en costes de adquisición, manipulación, transporte, eliminación, regulación y responsabilidad asociados al uso de sustancias químicas tóxicas. La experiencia de esta empresa sirvió además como ejemplo ilustrativo para otras empresas del sector de la viabilidad de eliminar y/o recuperar diferentes sustancias tóxicas. 1 Esta experiencia se realizó antes de la prohibición de CFCs contemplada en el Protocolo de Montreal. En la actualidad, es posible que bajo esta denominación para la misma actividad se estén utilizando HCFCs y HFCs que, respectivamente, causan daños a la capa de ozono y contribuyen al efecto invernadero. Más información: Estefanía Blount Martín

Dpto. de Medio Ambiente de la C.S. de CC.OO.

C/ Fernández de la Hoz 12

28010 Madrid

Tfno: 90 702 80 60. Fax: 91 310 48 04